- Home

- IT, 企業・業界, 業界事情(業界・企業・事業紹介)

- 〈タイ業界事情〉AI機能を活用した自動倉庫の効率的な運用方法について BANGKOK TOKI SYSTEM CO., LTD.

〈タイ業界事情〉AI機能を活用した自動倉庫の効率的な運用方法について BANGKOK TOKI SYSTEM CO., LTD.

- 2024/6/7

- IT, 企業・業界, 業界事情(業界・企業・事業紹介)

難波 孝次 氏 Managing Director

AI機能を活用した自動倉庫の効率的な運用方法について

今回も前回と同様AI機能の有効性が比較的分かり易いシステムについてのお話させていただければと考えております。具体的には表題にありますように自動倉庫システムにこのAI機能を積極的に活用した場合にどういった利点があるかということで、それで自動倉庫と一言で言いましても様々な形式があり代表的なものといえば固定されたクレーンが左右に城壁のごとく構築された収納棚の群の中からアドレス指定で該当する場所に物品の格納をおこなうタイプになりますでしょうか。ただこのケースですと何れの物品が何れのアドレスに格納されていてもそれほど支障は無くあまりAIの活躍機会が無いような感じですので、今回はAGV(無人搬送車)が倉庫内を動き回るタイプについてを考えてみたいと思います。

それでAGVを使用するタイプのメリットとデメリットについてですが、先ずメリットとしましては既存の倉庫をそれほど大掛かりな改造無しで自動倉庫に変身させることが可能だという事になりますでしょうか。もちろんAGVが移動できるようなスペースですとか既存の収納棚の構造がAGVとマッチしているか等の細かい制約はあるにしろ、収納棚そのものも新規に構築しないといけない固定式クレーンタイプに比べると比較的簡単に導入がおこなえます。それに対してデメリットはといいますと、AGVは固定式と違い自らが縦横無尽に動き回れるという事で移動範囲が格段に広く、まあこれは倉庫デザインにも依存する内容ですので一概には言えないのですが、極端な話1台のAGVを入出庫作業の都度倉庫の端から端まで走り回らせる運用ですと、かなりの電気代が掛かってしまうということになります。あと入庫作業時に空いている棚が奥側にしかないケースや出庫作業の際に必要製品が倉庫の奥に積まれていたりすると作業時の待ち時間が必要以上に長くなるといった事象も発生してしまいます。そこでAI機能を駆使することによりこのデメリットをカバー出来るのかというのが今回のメインのお話となりまして、具体的にどのようにおこなうのかを例によってパターンを挙げて説明させていただきます。

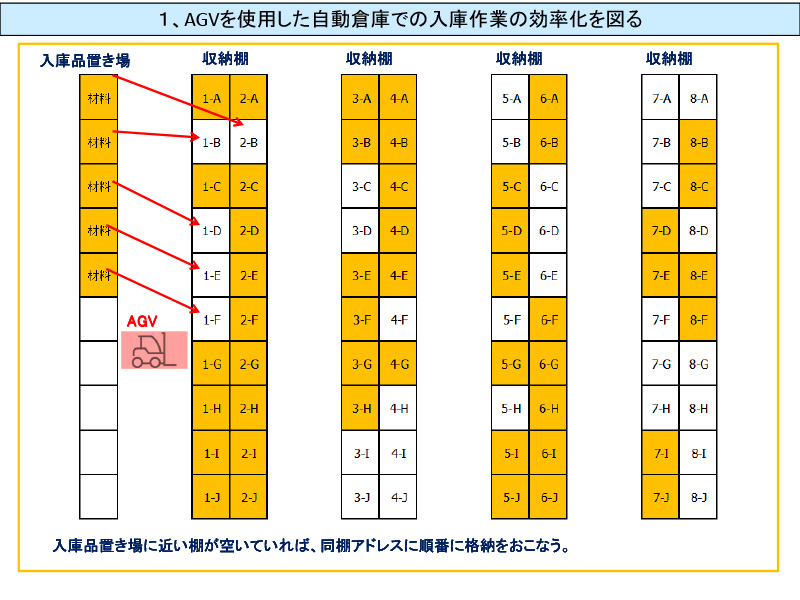

1、入庫作業の効率化を図る

先ずは入庫からという事で、実際には倉庫や収納物の特性の問題等で品目により収納棚のアドレスがあらかじめ決められるケースは多いのですが、今回は分かり難くなりますのでその部分は置いておいてとりあえず何れの品目が何れの棚アドレスに収納されても問題無いものとして考えます。それで入荷処理の流れとしましては、入荷作業場所に置かれたパレットをAGVが取りに行き指定された棚アドレスに同パレットを収納する形としますと、単純に考えれば入荷作業場所に一番近い棚に収納すればAGVの動きが最小に抑えられるということになります。ということで入荷作業場所から棚アドレスの近い順に優先順位を付けていき、入庫時には空いている棚アドレスの中で最も優先順位の高いアドレスを選択するという形が考えられますでしょうか。ただこの形式ですと、それまでの入庫実績を元に棚アドレス毎の移動時間を比較して優先順位を設定するという作業に若干AI的な要素が感じられるものの、それほどAI機能を活用しているとは言えないような感じではあります。

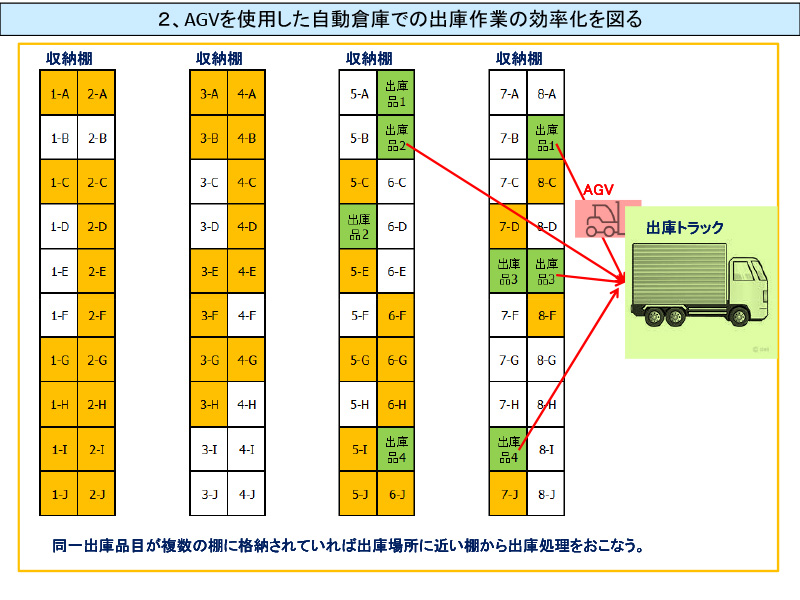

2、出庫作業の効率化を図る

次に出庫についてですが、こちらも考え方は入庫と全く同様で出庫場所に近い棚ほどAGVの移動距離は短くなります。ただ入庫の時とは違い出庫対象の品目は当たり前ではありますが既に収納棚に格納されている状態ですので、いくら出庫場所に近いからと言って用の無いものまで出庫する訳にはいきません。そこで出庫対象の品目が複数の棚に格納されている場合のみ、前項と同様優先順位の高い棚から出庫をおこなうということで、こちらもAIというには少々はばかられるような内容ではあります。

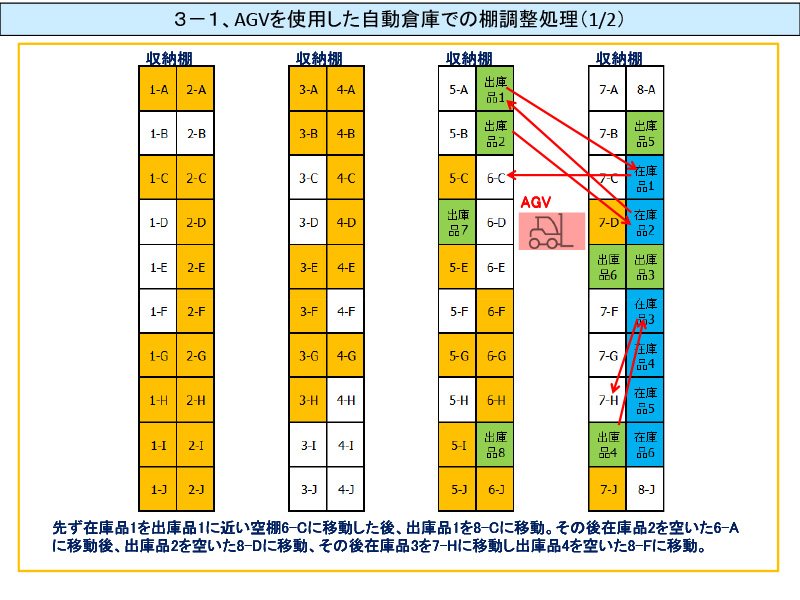

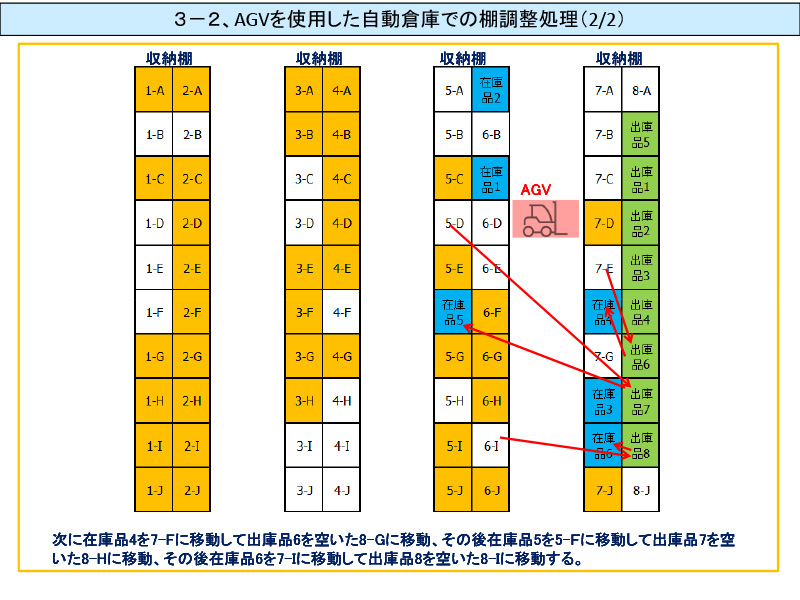

3、出庫スケジュールを元にした棚調整

今までの説明ですとAI活用と言いつつも何だかあまり効果的な使い方は出来ないんだなと思われてしまいそうですが、この辺りからようやくそれらしい機能となってきます。前項で説明させていただきましたように出庫作業については既に棚に格納されている品目を取りに行くわけですから、それであれば出庫品目をあらかじめ出庫の順番に近い棚に並べていれば出庫作業自体は非常に短時間で終えることが出来ます。ただ品目の入庫時には空いている棚の中で入庫場所に近い順に収納されておりますので、そのままでは出庫順にはなっておらず入庫場所と出庫場所との位置関係にも拠るのですが、逆に遠い順に収納されていることも考えられます。そこで出庫作業が始まる前の空いている時間帯に出庫予定品目を出庫場所に近い位置に移動してやろうという処理がこの項の狙いとなります。具体的には材料であれば生産計画データ、製品であれば出荷予定データはあらかじめERPシステムにて作成されておりますので、これらのデータを使用することにより出庫をおこなう順番に出荷場所に近い棚に移動させる処理をおこなう形となります。この棚移動の処理は入出庫の処理とは異なり移動先となる優先順位の高い棚には既に物が収納されているケースもありますので、そういった場合は当然ながら既にある品目を別の棚に移す作業が必要になる訳ですが、どの棚アドレスに移せば良いかというのは単純には決められません。移動処理時のAGVの動きを最短にすることのみを考えるのであれば、隣の棚が空いていればそこに移せば良いのですが、位置的に考えた場合その隣の棚も出庫優先順位の高い場所である可能性は高く、次のアクションを考えた場合またその品目を移動しないといけないという無駄な作業が発生してしまいます。かといって優先順位の低い棚に移すとなるとかなり移動距離が長くなり時間がかかってしまうというジレンマがあります。そこで次のアクションと絡めて考えてみますと、次の動きは空いた棚に移す出庫品を取りに行くという処理となりますので当然その場所にAGVが移動しないといけない訳で、それであればその出庫品の近くに空いた棚があればそこに移してしまえば次の出庫品を取りに行くという動きが最短で済む形となります。また更に先を考えた場合出庫予定品が100品目あったとしますと、出庫棚の優先順位100番以内に既に入っているものもあるやも知れず、その場合には出庫順と優先順位の関連は多少前後したとしても移動不要であるとの判断が行えるでしょう。といった形でイメージとしましては将棋AIで先読みをおこなう処理と同じような形になるとお考えいただいて問題無いかと思います。

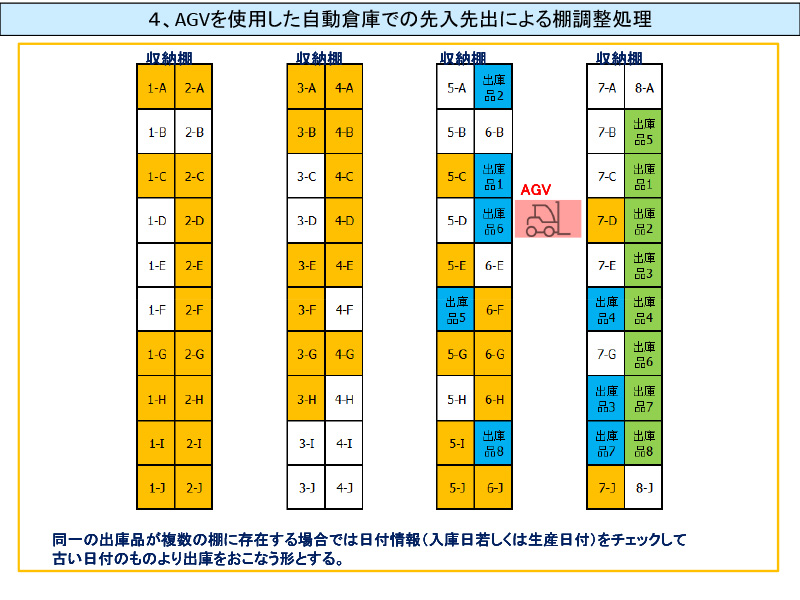

4、先入先出に対応した棚調整

こちらは前項の棚調整を更に細かくした内容となりまして、要は出庫をおこなう順番として同一の品目が複数ある場合に入庫日付を元に先入先出で出庫順を決めるという形となります。情報として生産日付があればそちらで先入先出をおこなようになるかと思いますが、管理方法としましては棚アドレス毎に品目情報だけではなく日付情報も持っておいて、棚調整時に出庫予定順プラス日付情報の順番にて出庫棚への移動をおこなう形となります。

ということで今回は少し特殊な例として自動倉庫の制御においてAI機能をどのように活用すれば良いかについてを説明させていただきましたが、次回はもう少し身近な業務管理システムにおけるAI機能の最新の活用法について説明させていただければと考えております。

BANGKOK TOKI SYSTEM CO., LTD.

住所:333 Lao Peng Nguan Tower 1, 17th Floor, Unit B1, SoiChaypuang,

Viphavadi-Rangsit Road, Chomphol, Chatuchak, Bangkok 10900

電話:0-2618-8310-1 ファクス:0-2618-8312 Eメール:toki@ksc.th.com

ウェブサイト:www.bkktoki.com

機器によるデータのアップロード-150x112.jpg)