- Home

- IT, 企業・業界, 業界事情(業界・企業・事業紹介)

- 〈タイ業界事情〉生成AI機能を活用することにより製造原価の予測をおこなうことは可能なのか BANGKOK TOKI SYSTEM CO., LTD.

〈タイ業界事情〉生成AI機能を活用することにより製造原価の予測をおこなうことは可能なのか BANGKOK TOKI SYSTEM CO., LTD.

- 2025/3/22

- IT, 企業・業界, 業界事情(業界・企業・事業紹介)

難波 孝次 氏 Managing Director

生成AI機能を活用することにより製造原価の予測をおこなうことは可能なのか

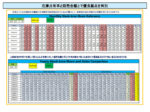

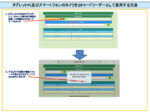

前回は表題の通り、製造原価の予測機能についてのお話を概要まで説明させていただいたところで終わってしまいましたので、今回はその続きから話を続けさせていただければと考えております。それで前回の説明ですと、AIに過去データを学習させるということで過去の生産実績データから始まりまして材料仕入、経費仕入、製品販売等の実績データ、それから確定受注や受注内示、材料発注の予定データも含めてありとあらゆるデータを取り込む必要があるというところで終わっておりました。それで、同作業をおこなう為にはデータを格納する領域に問題がありそうにも思えますが、実は一般の業務管理システムであれば当たり前に入力されているデータでありまして、もちろん日々発生するデータ件数にも拠るのではありますが、通常10年くらいであればシステムサーバーのディスク内に格納出来ているかと思います。

ただ、物理的には何の問題も無いのですが、処理レスポンスについては色々と問題が発生しそうでして、どういう事かと言いますと通常の業務管理システムであれば過去データを照会するとしても受発注バランスが残っているデータ等の直近のもののみで、年次レポートにしてもせいぜい過去2年くらいまでのデータの中から必要項目のみを見る位で事足りるのですが、この製造原価の予測機能をおこなうとなりますと、過去何年にも渡ってそれも前述のように様々なデータを照会する必要がありますので、如何に効率よくデータを取り込むかという部分が肝となります。

それで、生成AIということですので、如何に人間に近い思考をおこなうかということを優先する形で、先ず人間がこの処理をおこなった場合についてを考えてみます。ところが人間が同じような処理を行う上で問題になるのは記憶能力でありまして、過去10年間の業務管理に関する全てのデータを覚えていられるのかと言いますと通常は無理であります。それは単純に物理的な脳のキャパシティの問題ということではなく、人間が持っている能力の問題でありまして、先ほど通常では無理と表現しましたが、実は通常では無い人も中には存在しております。それは物凄い記憶能力を持った人で、例えば何年前の何月何日には朝8時に起きて朝食にスクランブルエッグを食べたといった具合に今までに経験した全ての物事を枝葉末節まで覚えている人は稀にではありますが存在しておりまして、ということは物理的には人間の脳でも過去10年間の業務データを覚え込むことは実現可能ということになるかと思います。ではなぜ普通の人間にはそこまでの記憶能力が備わっていないかと言いますと、逆説的ではありますが通常の人間にはコンピューターと違いまして忘れる能力が備わっているからであります。コンピューターであれば一度入力されたデータは人為的に削除されるか不測の要因で物理的に壊れてしまわない限りいつまでも記憶されておりますが、人間の場合は昨日の夕食に何を食べたか位は覚えていますが、1ヵ月前に何を食べたかなどは忘れている場合が多く、イメージとしましてはトコロテンが押し出される如くに直近の出来事を覚える度に過去の出来事から忘れてしまうような感じでしょうか。

ところが実際には1ヶ月前に何を食べたかは覚えていなくとも1年前に何を食べたかを覚えているケースはありまして、それは1年前が誕生日とか何かの記念日であった場合で、ということは前述のようにトコロテン方式で出来事の古い順に忘れていく訳ではないようです。では何の順番なのかと問われますと、それは物事の重要性により記憶の優先順位が決められているような感じでして、その人にとって非常に重要な出来事であれば10年前のことであろうが明確に思い出せるというケースはあるかと思います。これこそが人間の持つ忘れる能力でありまして、言葉を変えて言えば物事に優先順位を付けて記憶の順番を整理する能力と言えますでしょうか。

ということで、少々話が脱線したように思えるかもしれませんが、実はこの人間に備わっている記憶の優先順位を付ける能力こそが、今回のAIに製造原価を予測させる機能の肝なのであります。どういうことかと言いますと、最初に話をさせていただいたように同作業をおこなうには膨大な量のデータを照会する必要がありますことから、数多あるデータを一から確認していく処理内容であればいつまで経っても処理が終わらないという事態に陥ってしまいます。そこで必要なデータを必要な分量のみ見ていく形がベストではありますが、今回のような処理ですとあらかじめ処理手順が決まっている訳ではなく、何が必要な分量なのかを判断する作業自体が極めて厄介であります。では具体的にどのように処理をおこなえば効率よくしかも正解に近い回答が導き出せるのかを、例を挙げて考えてみたいと思います。

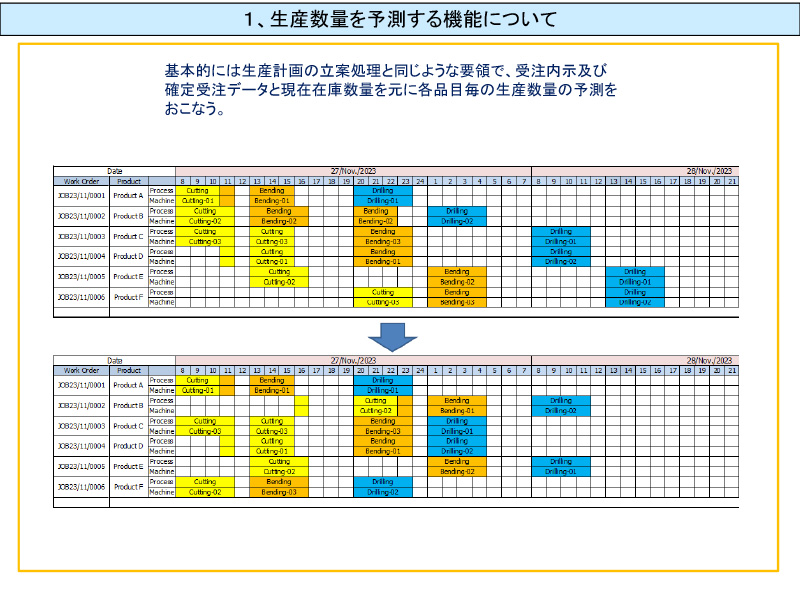

1、生産数量を予測する機能について

この機能については、概要としましては前回説明させていただきましたような形で、過去の製造実績と受注内示及び確定受注のデータを解析することにより今後発生する製造データを予測するということで、機能的には生産計画システムに近いものであります。ただ、通常の生産計画ですと予想をおこなう材料としましては確定受注及び受注内示くらいですが、ここにAI機能を組み込みまして予測の精度を上げることを目指しますと、先ず受注に対する納品実績のばらつきが得意先ごとでどれくらいあるのかを過去の予実比較からばらつき係数の算出をおこないます。確定受注が途中で変更になることはそれほどないとは思いますが、それでも得意先によっては受注後に数量が変更されたりキャンセルされたりといったケースが頻繁に発生することもあるかも知れませんし、受注内示についてはこれはかなり実績からかけ離れた数字になることも多いと思います。その中で例えばAという得意先は内示から通常30%程度多めBという得意先は20%少な目とか、更に月毎の動きであるとか他の因子との関連性等も含めた形で、生産数量の予測をおこないます。

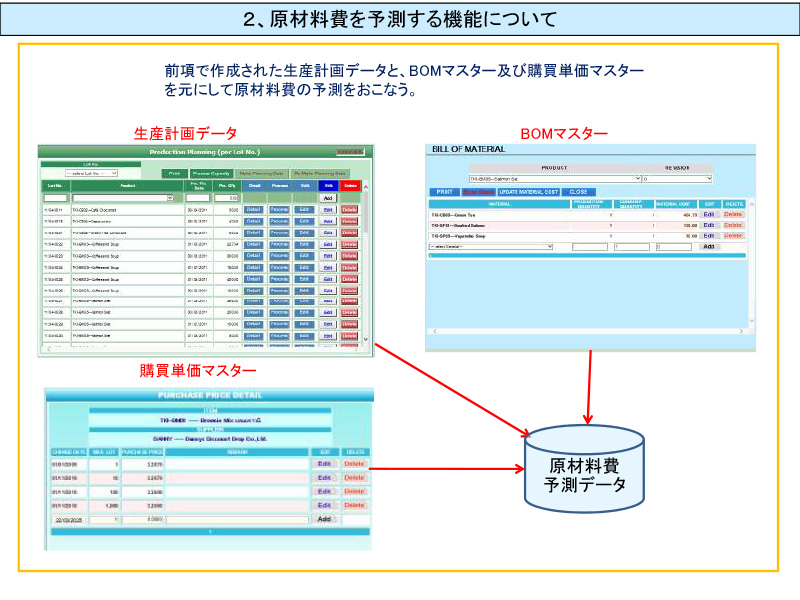

2、原材料費を予測する機能について

この機能については、前項と比べますと比較的予測が行いやすい作業と言えます。具体的には前項にて作成をおこないました各生産品目ごとの生産計画データを元にしまして、BOMマスターに登録されている材料使用量に同材料の仕入コストを掛けることにより算出することが可能となります。ただこの金額についてもより精緻な予測をおこなおうとするとAI機能を活用した分析処理が必要になりまして、具体的には材料の仕入コストとは言いましても仕入時の数量ロットにより単価が異なっているケースはよくありまして、その場合は過去の仕入実績をチェックしてまとめ発注が行われているかどうか等により単価算出をおこなう必要があります。あとは単価更新がおこなわれる可能性も考慮する必要があり、これも過去の価格更新履歴をチェックして、例えばある仕入先では6ヶ月ごとに価格更新が行われており、今までの実績では平均して3%程度価格がアップしているとか、逆にダウンしているとかあるいは材料品目ごとでアップダウンに何らかの法則性があるとか、そういった感じで価格予測をおこないます。あとは今までの材料在庫が残っているケースも考えまして、ただこのケースについては現時点の在庫数と在庫評価額は決定されておりますので、在庫の古い順番に引き当てていけばかなり正確な原材料費の算出がおこなえるかと思います。それから一番厄介なのが、外貨で取引をおこなう輸入材料となりまして、いかにAI機能を駆使したとしても将来的な為替レートの動きを正確に予想することは困難でありまして(それが可能であればFXで大儲けが出来てしまうのですが)、この為輸入材料については、参考程度に為替レートの予測をおこない原材料費の算出をおこなう形となりますでしょうか。

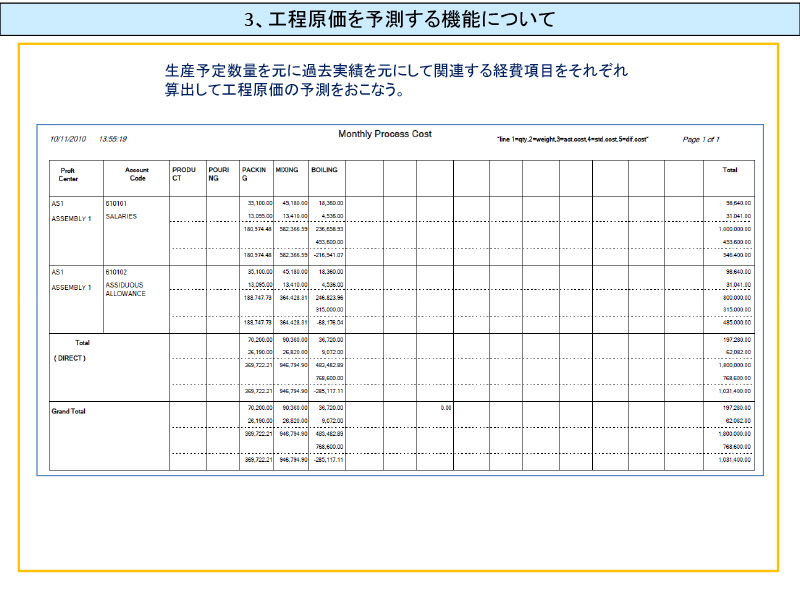

3、工程原価を予測する機能について

製造原価の予測を行う上で、最も大変なのがこの工程原価予測でありまして、前回説明させていただきましたように工程原価を算出するには先ずその月に掛かるであろう各種経費の予想をおこなう必要がありまして、減価償却費や従業員の給与等であれば将来的に新たな機械を購入したり給与更新もあるとは言え、かなり近い値を予測することは可能なのですが、ただその他の経費については一筋縄ではいきません。これも前回の話と少し被ってくるのですが電気代や水道代といった使用量に応じて金額が決定するものについては、前回の経費伝票自動発行処理の中では金額欄については手入力してもらうという半自動的な解決方法でした。ところが今回の製造原価予測機能ではもう少し自動化を進めることが可能でございまして、どういう事かと言いますと工場で使用される電気代のような製造に直接関わってくる経費については、基本的に月間の製造ボリュームに比例しますので、それで第1項で各品目ごとの生産計画数量については算出されておりますので、後は今までの実績に基づき各生産品目単位で1ユニットごとの経費係数を算出してやれば、品目ごとの生産計画数量に同係数を掛けることによりかなり近しい数値をはじき出すことが出来るのではないでしょうか。ただ直接製造に関わる経費についてはこの方法で問題無いのですが、オフィスの電気代や通信費用等の間接経費については生産ボリュームが大きくなってもそれほど変化はありませんので(取引量が増えれば間接部門の人も残業が増えてその分経費が若干増えるケースも無くは無いのですが、製造経費のように直接比例する形にはなりません)、今度は生産ボリュームが増えれば増えるほど1ユニットあたりの経費は少なくなってくるという現象が見られます。そこで過去実績を元に生産品目の数量と関連経費ごとの数値を見て、生産数量に比例して数字が増減しているものとそうでないものとを見極め、そうでないものについては前回と同じような手法で経費予測をおこなう流れになるかと思います。そして同処理により各々算出された経費予測値を各品目ごとの生産計画数量により配賦をおこない品目毎の製造原価予測をおこなう形となりますでしょうか。

今回は前回の続きということで、AI機能を活用した製造原価の予測機能の詳細について説明させていただきましたが、表題として掲げさせていただきました生成AI機能としては少々弱い感じの内容でございましたので、次回はより生成AIの特質を活かした利用方法を考えてみたいと思います。

BANGKOK TOKI SYSTEM CO., LTD.

住所:333 Lao Peng Nguan Tower 1, 17th Floor, Unit B1, SoiChaypuang,

Viphavadi-Rangsit Road, Chomphol, Chatuchak, Bangkok 10900

電話:0-2618-8310-1 ファクス:0-2618-8312 Eメール:toki@ksc.th.com

ウェブサイト:www.bkktoki.com