- Home

- IT, 企業・業界, 業界事情(業界・企業・事業紹介)

- 〈タイ業界事情〉ERPシステムの危機管理におけるAIの学習機能と進化について BANGKOK TOKI SYSTEM CO., LTD.

〈タイ業界事情〉ERPシステムの危機管理におけるAIの学習機能と進化について BANGKOK TOKI SYSTEM CO., LTD.

- 2026/2/2

- IT, 企業・業界, 業界事情(業界・企業・事業紹介)

前回まではワークフローシステムやEコマースといった個々のシステムに焦点を当てて、AIをどのように利用すればより高い効果が得られるのかという話をさせていただきましたが、今回は表題にありますように少しアバウトなカテゴリーの話となります。

一口に危機管理といいましても様々なシチュエーションがある訳で、その中で最大のプライオリティとしては人命に関わるものかと思いますが、社内の業務管理においては仮にオペレーションミスが重なったとしても、そこまでの問題に発生することは先ず考えられません。

そこで次に重要な危機状況と言いますと会社に重大な損害を与えてしまうことになりますでしょうか。この内容であれば、業務管理システムに対するデータの入力ミスもそうですが悪意を持った人間が意図的にデータを改ざんといった要因により十分に考えられる内容でありまして、そこで今回はAI機能を駆使することで、こういった危機状況の発生を未然に防ぐことが出来るのかといった話をさせていただければと考えております。

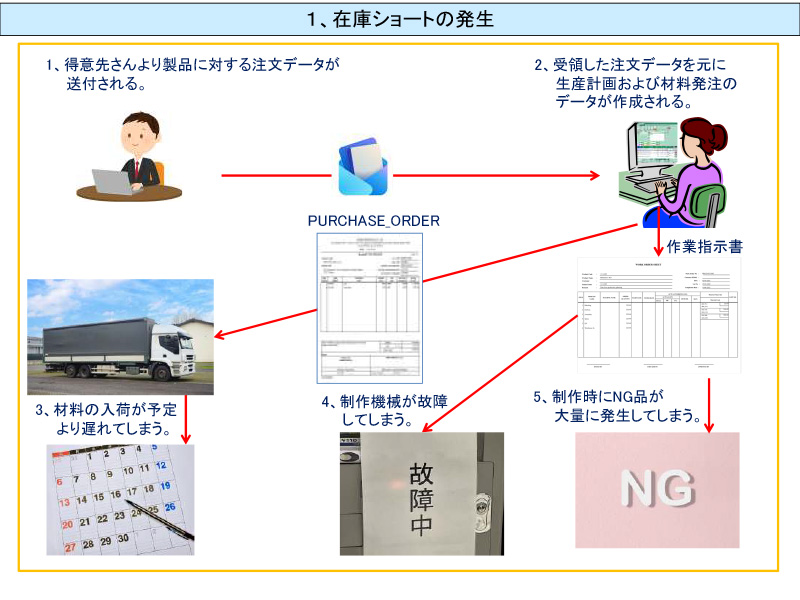

1、在庫ショートの発生

業務管理システムにおいて、会社に損害を与えるシチュエーションとして先ず考えられるのがこの在庫ショートの状況ではないでしょうか。在庫ショートが起きてしまうと対応策として通常は船便を使っているところを航空便を使わざるを得なくなりその分費用が増大してしまうとか、それ位ならまだ良い方で結果的に客先の信用を失ってしまい今後の取引に影響してしまうという事態まで引き起こしてしまいかねません。

それで在庫ショートが発生する状況を考えてみますと、一般的な関連業務としまして客先からの注文データを元にして生産計画立案からMRP機能を使用して材料の発注点を求め、入荷された材料を使用して生産をおこなうという一連の流れが考えられるのですが、その処理の途中で様々な不測の事態が発生したことによって、最終的に客先希望納期までに製品作成が間に合わないケースが発生することがあります。

不測の事態の例を挙げますと、受注データの入力ミスや機械別の稼働カレンダーや負荷マスターの設定ミスといった直接ERPシステムに関わる内容もあれば、仕入先の不備で材料入荷が遅れたり入荷した材料自体がNG品であったり、他には制作機械が故障したり生産時にNGが多発したりといったシステム外の要因により遅延が発生してしまうことも考えられます。

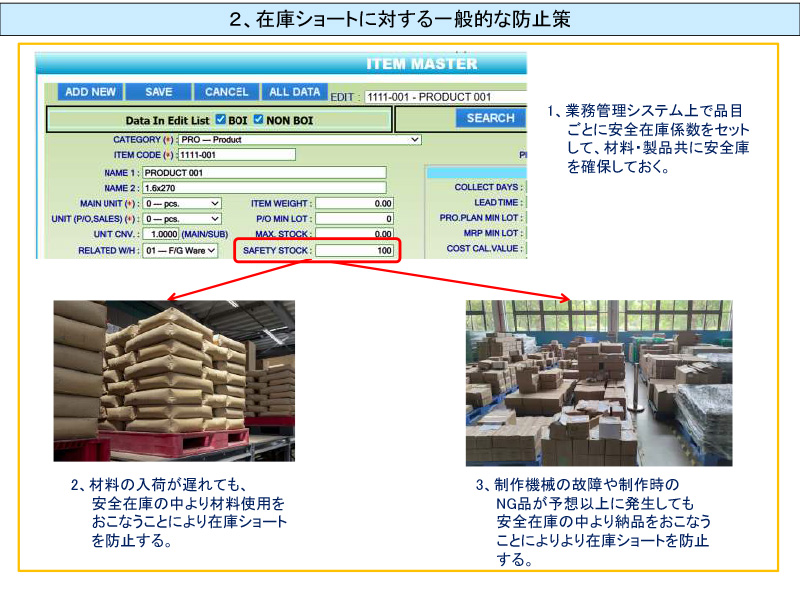

2、在庫ショートに対する一般的な防止策

このうちERPシステムの内因であれば、わざわざAIに頼らずともあらかじめ問題の発生を想定して整合チェックロジック等を加えることによりある程度の防止は可能なのですが、外因による遅延に対してはどのように対応すれば良いでしょうか。一般的なシステムでの対応としましては材料在庫及び製品在庫に対して安全在庫を常にプールしておき、何か問題が発生した場合でもこの安全在庫の中から消費若しくは出荷してしまえば最悪の結果は逃れるといった方法を採用されているケースは多いかと思います。

ただ、この安全在庫の設定についても色々と問題がございまして、不測の事態に備えるためであれば安全在庫のボリュームは多ければ多いほど安全ということになるのですが、在庫ボリュームが増えれば増えるほど当然ながら保管費用がその分発生する訳で、必要以上に持ってしまうとその為に費用どころかその為に新たに倉庫を建てないといけないという事態にもなってしまいます。

そこで、適正在庫量を様々な手法を用いて算出する必要がありまして、ただ最近の傾向ですとなるべく保管費用を抑える目的で安全在庫を少な目に設定するケースが多く、この為在庫ショートの危険性も当然ではありますが高まります。

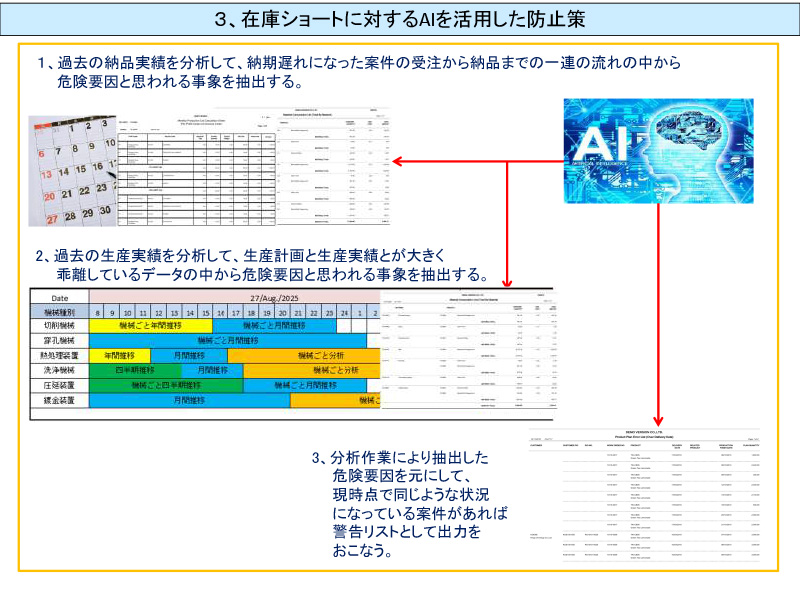

3、在庫ショートに対するAIを活用した防止策

では、このような状況において在庫ショートを未然に防ぐためにはどのような対策を採ればよいでしょうか、ということでここでようやくAIが登場してきます。それでこの危機管理についてですが、飛行機事故を例に採ってみますと、一つの要因だけではなく複数の危険要因が積み重なった結果大きな事故になってしまったということはよく耳にいたします。どういうことかと言いますと、飛行機の運行では安全性が最も優先されるため不測の事態を想定してフライトコンピューターにしても3台装備されて仮に1台が故障しても問題なく運航できるように考えられており、なおかつ手動に切り替えられるモードも有しております。また何れの機器もフェイルセーフの考えを基本にして、もし一部の機器が故障したとしても常に安全側に動作するような仕組みが設けられておりまして、更に日常的に機器点検もおこなわれており少しでも不具合の前兆が見られた場合ですとか、あとは天候が著しく崩れる恐れがある場合には運行を見合わせるといった対応がおこなわれております。

ところがこれだけ二重三重に守られた環境の中でも事故は起こってしまう訳で、それは前述しましたように様々な不測の事態が同時に発生したが為のもので、例えば点検時には問題の無かったエンジンの一つが離陸直後に故障して、元の空港に引き返そうにもたまたま滑走路が混雑しておりしばらくは引き返せない状態で、タイミングの悪いことに急に天候が崩れて云々といった危機的な要因が次から次に発生した結果、重大な事故が起こってしまうといったことです。

ということで、何が言いたいのかと問われますとこのような複合要因の発生をあらかじめ予知できないものかというのがこれからのお話となります。在庫ショートの発生にしても要因としましては同様に一つだけに絞られる訳ではありません。こちらも例を挙げますといつもは少量の注文しか来ない製品にいきなり大量の注文が来て、しかも製品についても使用材料についても安全在庫がほとんど設定されておらず、また同製品の制作作業においていつもの機械オペレーターがたまたま休暇を取ってしまい不慣れなオペレーターのためNG品が大量に発生して云々といった内容になります。

それでこういった不測の事態の発生をどのように予測するのかと言いますと、ここでAIの解析機能を活用する形となりまして、先ずは今までの販売実績を元にいたしまして受注時の希望納期と販売日付とを比較して販売日が希望納期より遅れているものがあれば、そのような事態になった要因を一つずつ抽出していきます。具体的には販売時点での製品の安全在庫係数、生産時点での材料の安全在庫係数、今までの受注数と受注時の生産計画とそれに対する生産実績との相違、生産時のNG比率、生産時の機械及びオペレーター等々といった様々なデータを積み上げていきます。

次に納期遅れになっていないケースでも生産計画と生産実績とが大きく乖離して在庫ショート寸前になっていたケース、いわゆる隠れ納期遅延についても同じように様々な情報を抽出していき、これらの情報と正常に生産及び販売がおこなわれたケースの情報とを比較して、どういった状況であればスケジュールの遅延が発生しやすいのかといった要因を突き止めていきます。

そして現時点でそれらの危険要因と同じ状況が発生していないかどうかを探し出して、例えばある受注データに対する生産進捗においていくつかの状況が当てはまっていれば、その要因ごとの優先順位と組み合わせを分析することにより、危険率の高い受注データをピックアップします。それらのデータを在庫ショートが発生する兆候のあるものと判断し、警告リストとして出力することにより管理者に対して注意を促すといった流れとなります。

ということで、今回は本来であれば他にも様々な危機管理案件について話をさせていただくつもりだったのですが、この在庫ショートのお話だけで長くなってしまいましたので、続きは次回という形にさせていただけますでしょうか。

BANGKOK TOKI SYSTEM CO., LTD.

住所:333 Lao Peng Nguan Tower 1, 17th Floor, Unit B1, SoiChaypuang,

Viphavadi-Rangsit Road, Chomphol, Chatuchak, Bangkok 10900

電話:0-2618-8310-1 ファクス:0-2618-8312 Eメール:toki@ksc.th.com

ウェブサイト:www.bkktoki.com