- Home

- IT, 企業・業界, 業界事情(業界・企業・事業紹介)

- 〈タイ業界事情〉生産管理システムにおけるAI機能による業務分析 BANGKOK TOKI SYSTEM CO., LTD.

〈タイ業界事情〉生産管理システムにおけるAI機能による業務分析 BANGKOK TOKI SYSTEM CO., LTD.

- 2022/7/5

- IT, 企業・業界, 業界事情(業界・企業・事業紹介)

難波 孝次 氏 Managing Director

生産管理システムにおけるAI機能による業務分析

前回はAI機能による業務分析作業は可能か?と題して、システムデータを分析することによりセキュリティチェックや不正防止についてのお話をさせていただきましたが、今回はその続きということで、生産管理システムに対する業務分析についてのお話させていただければと考えております。それで通常生産管理システムにおいてAI機能を活用するとなりますと、生産計画の立案やMRP機能といった予測制御系が頭に浮かびますが、今回は過去のデータを元に業務分析をおこない現在社内の生産管理の状況がどのようになっているのか、またどのように改善するべきなのかといった観点からのお話となります。

先ずはタイにおける生産管理において問題として挙げられることの多い製品在庫関連に焦点を当てて考えてみることにします。タイにおける製品在庫の問題点を大きく分けますと数量管理と金額管理になりますが、この内の金額管理に関しましてはよく言われますのは歳入局や会計監査人から要求される在庫コスト算出の正当性で、日本に比べるとそこまで必要なのか?という内容まで求められて頭を悩ませる要因の一つなのですが、その問題についてはとりあえず後にしまして、その前に数量管理についての分析をおこなう形といたします。

それで在庫数量の問題点と言えば、帳簿上の数値が実態と合致しない、そもそも何がいくつあるのかが把握できていないといった根本的な内容であれば、これはいかなるAIでも自動的に解決することは不可能でして、そこは社内の在庫形態にマッチした管理システムを導入し必要であればQRコードやRFIDタグ等を使用することにより、数量管理自体は正しく行われている状況を前提に考えることとします。その状態で次に考えないといけない問題点としましては、今ある在庫数量が果たして適正なものであるかどうかということで、具体的には長期滞留在庫がいつまで経っても残っている状態では保管に掛かる費用のみが発生して会社の売上に寄与しない、いわゆる無駄が発生しているということになります。そこで通常では業務管理システムからそういった滞留在庫をピックアップして警告リストとして出力することで、在庫管理のマネージャーさんに注意を促す仕組みを作られている会社さんは多いかと思われます。

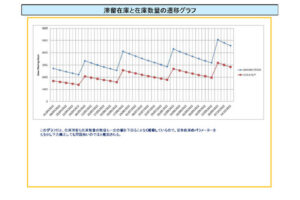

今回はその仕組みを更に推し進めて、前述の長期滞留在庫には当てはまらないけれども、常に倉庫をかなり占有しているにも関わらず実はそれほど会社の売り上げには寄与していない隠れ滞留在庫を洗い出す作業についてを考えてみます。どのようにおこなうのかと言いますと、先ずは年度ごとで集計をおこなう形で、仮に3月締めだとすると4月1日の時点では製品Aの在庫が1,000個あり2日には800個3日は1,200個という形で各製品ごとで年間の日別在庫数量を確定させて、ただ在庫場所の占有率を目的としますので、この在庫数量に重量若しくは体積といった在庫保管の係数を掛けた数値を算出いたします。これで各年度の各製品ごとの在庫場所占有率が数字として目に見えるようになりましたので、今度はその数字と同年度の製品ごとの販売金額若しくは粗利金額とを照らし合わせてみますと、在庫占有率が低い割には売り上げが大きい優良製品とその逆に占有率は大きいのに売り上げは大して上がっていない要注意製品とに分けることが可能となります。もちろん製品の販売金額には色々な要素が絡んできますので、単純にこの数値だけで優良不良を判断する訳にもいかないかとは思いますが、それでもある程度の傾向はつかめますし突出して数値の悪い製品があれば同品目の履歴を調査することにより、その内容が果たして妥当なものなのかイレギュラーなものなのか、イレギュラーなものであれば今後対応策をどうするかといった検討をおこなうことが出来ます。

ということで次にこの要注意品目の詳細を分析する作業となります。在庫占有率が高いのに売り上げはそれほどでもないケースが発生する要因としましては、1つには他の品目と比較した場合単純に体積が大きなものに関わらず売価は低いというパターンが考えられますが、この場合は在庫管理の改善対象よりも営業面での改善対象(改善する必要があるかどうかは別にして)となりますので、もう一つの要因である在庫保管日数が他品目と比較して長い場合を考えてみます。それでこの2つのパターンをどのように判断するのかと言いますと、在庫占有率の算出方法と同様に各製品の在庫保管日数を日ごとに算出していきます。具体的には4月1日にある製品在庫数量の内、500個が3日前に生産完了、300個が10日前に生産完了、200個が30日前に生産完了したものとしますと各数量と保管日数とを掛けた値を日毎で求め同値を年間で集計します。この値に体積や重量といった要素を入れない場合、物理的に小さい品目については不利な数値が出て来るケースもあるのですが、要注意品目のみを対象とすればその中で在庫保管日数が長い為に要注意と判断されている品目を洗い出すことが出来ます。

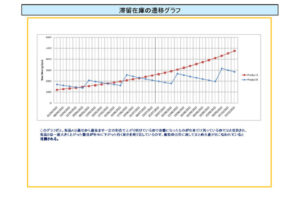

そこで、この保管日数が他の品目に比べて長い品目について、何故そのような状態となっているのかを分析していきますと、様々なケースが考えられるかとは思いますが日別の数値をグラフ化すればどのような要因でこのようになっているのかがある程度は判別できるかと思います。例えば在庫の動きがまるでなく最初から最後まで下がることなくグラフが一定の割合で上がり続けている場合であれば、既に廃盤になっている製品が在庫だけ残っているようなケースになりますし、グラフが一度大きく伸びあがった後、緩やかに上がったり下がったりを繰り返している場合では複数の出荷予定に対してまとめ生産が行われているケースであると考えられます。この内、改善の余地があるとすれば、このグラフが上がったり下がったりを繰り返しているケースで、まとめ生産をおこなうのではなく必要な時に必要な数量のみを生産するいわゆるジャストインタイム方式を採用することが出来れば、理論上の在庫は無くなります。ただ制作機械の特性による最小ロット数量が存在したり作業効率の問題や、使用材料の形態等による縛りは必ず出てまいりますので、在庫の保管日数のみを優先して生産をおこなってしまうと逆に生産に掛かる費用がかさんでしまい本末転倒となってしまいます。

この為製品在庫の存在を最小に抑えつつも尚且つ様々な制作上の縛りによる作業効率を考慮に入れ生産コストも最小に抑える為の生産計画を立案する必要がある訳ですが、ただ言うは易く行うは難しでそれが簡単に出来るのであれば既に実現できているであろうし、といいますか今までの様々な経験則や実績が元になって現在の生産計画が作成されているのですから、更にそこから改善を進めるとなりますと並大抵のことでは上手くいかないかと思います。そこで改善対策に優先順位を付けて、比較的簡単に実現可能な内容から手を付けていく形を考えることとします。例を挙げますと今までは生産計画時のパラメータとして安全在庫数を設定していたとしまして、それで前述のグラフを見てみますと数値がかなり高い位置で上下を繰り返して尚且つ在庫数量のグラフもある一定の位置から下がっていない場合、安全在庫が多めに設定されていることの証左ですので、もう少し安全在庫算出のパラメータを低く設定しても問題がないのではという判断が可能となります。

ということで、更なる改善方法については次回に続けさせていただければと考えておりまして、ただ今回の内容であれば特にAI機能を駆使しなくとも実現できるのではといった話ではありましたが、次回はAIの特色を生かして中々人間の判断のみでは実現が難しいような改善方法についてのお話をさせていただければと考えております。

BANGKOK TOKI SYSTEM CO., LTD.

住所:333 Lao Peng Nguan Tower 1, 17th Floor, Unit B1, SoiChaypuang,

Viphavadi-Rangsit Road, Chomphol, Chatuchak, Bangkok 10900

電話:0-2618-8310-1 ファクス:0-2618-8312 Eメール:toki@ksc.th.com

ウェブサイト:www.bkktoki.com