- Home

- IT, 企業・業界, 業界事情(業界・企業・事業紹介)

- 〈タイ業界事情〉AI機能を利用した生産計画立案の手法は他の業務にも応用は可能なのか BANGKOK TOKI SYSTEM CO., LTD.

〈タイ業界事情〉AI機能を利用した生産計画立案の手法は他の業務にも応用は可能なのか BANGKOK TOKI SYSTEM CO., LTD.

- 2023/12/25

- IT, 企業・業界, 業界事情(業界・企業・事業紹介)

難波 孝次 氏 Managing Director

AI機能を利用した生産計画立案の手法は他の業務にも応用は可能なのか

今回も前回の続きということでAI機能を駆使した生産計画の立案についての話をさせていただく予定でおりまして、それで前回までは生産計画立案にはただでさえ時間を要する作業であるのに加えて、そこにAI機能を盛り込んで何度もシミュレーションを繰り返すとなると恐ろしく時間がかかって使い物にはならないのでないかということで、ではその問題を解消する手法として深夜等のシステムサーバーの負荷が少ない時間帯に前もってシミュレート作業をおこなっておけば良いのではという説明をさせていただきました。そこで今回はその前もっておこなう作業と言うのは具体的にどのようなことをやるのかといったお話をさせていただこうかと考えております。

ただ、生産計画立案のシミュレート内容と言いますと基本的には機械割付の組合せに対して色々と調整をおこなう作業になるのですが、その部分を微に入り細を穿って説明させていただくとなりますと文章ですとかなり分かり辛いものになってしまいますし、また図表での説明でも余計に混乱してしまい何だか論理学の設問でも答えさせられているような気になってしまいます。そこで今回は表題にもありますように同じようにAI機能を利用したもう少し図解し易い業務のシミュレート内容に置き換えて説明させていただこうかと思います。

とは言いましてもERPシステム内における販売管理や会計システムなどは基本的に実績管理なので、そういった業務に対してはAI機能を駆使するのが難しいというかあまり意味を成さない訳で、必然生産管理内の業務ということになるのですが、その中でもより図解のしやすい内容ということで今回は板材から様々な形状の部品をどのようにカッティングすればより効率の良い材料消費がおこなえるのかという問題を取り上げることにします。

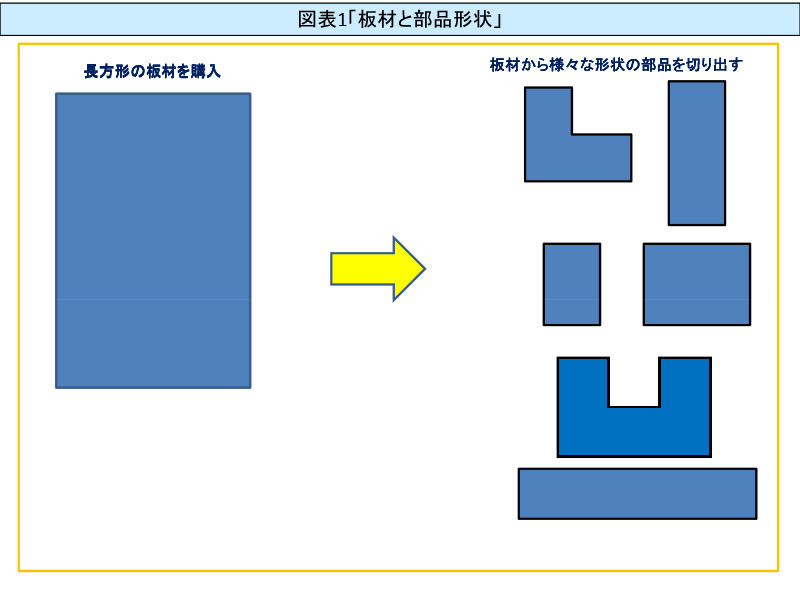

具体的には図表1「板材と部品形状」を見ていただけると分かり易いかと思いますが、原材料として長方形の板材を購入して同板材から各種形状の部品を切り出す必要がある場合に、どのようなパターンで切ればより効率の良い材料消費がおこなえるかというのが問題となります。この時部品形状が全く同じサイズの長方形であれば何も考える必要は無い訳ですが、図のように幅・長さの異なる様々な長方形やL字型やコノ字型の部品まであるとこれはもう一筋縄ではいかないということで、果たしてどのような組み合わせで切り出しをおこなえば良いか頭を悩ませてしまいます。

この問題は図表だけ見ますと、何だか温泉旅館に置いてある木製のパズルみたいでいかにも今回のシミュレートの説明の為だけに作り出された設問みたいにも思えるかもしれませんが、実は実際に製造業のお客様から似たようなご依頼をいただいたことも何度かございまして、全くの絵空ごとという訳では無いのです。

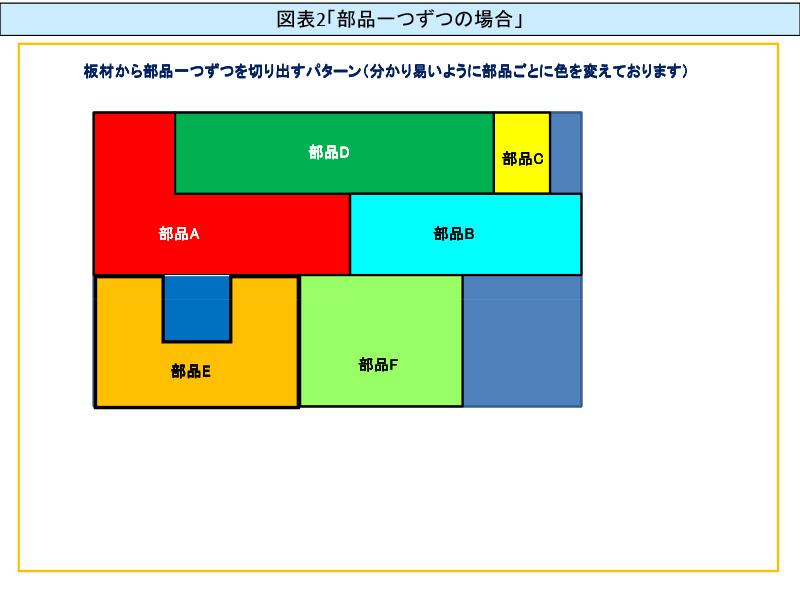

それで先ずは各種部品の需要を無視して一つずつ切り出すとした場合にどのようにおこなえば良いかを考えてみます。図表2「部品一つずつの場合」がその例となりまして、常に部品を一つしか使わないというケースであればこのパターンで問題無いかと思います。ところが現実には各種部品の需要は一定ではなく、完成品の種類によって使う部品が異なってくるケースがほとんどであると思われまして、例えば完成品Aを組み立てるには部品Aと部品Bを使用して、完成品Bの場合は部品AとBとC、完成品Cの場合も部品AとBとCになるがBとCは2個使いといった形で完成品の生産予定数量により必要部品数量は常に変化していくものと考えなければいけません。

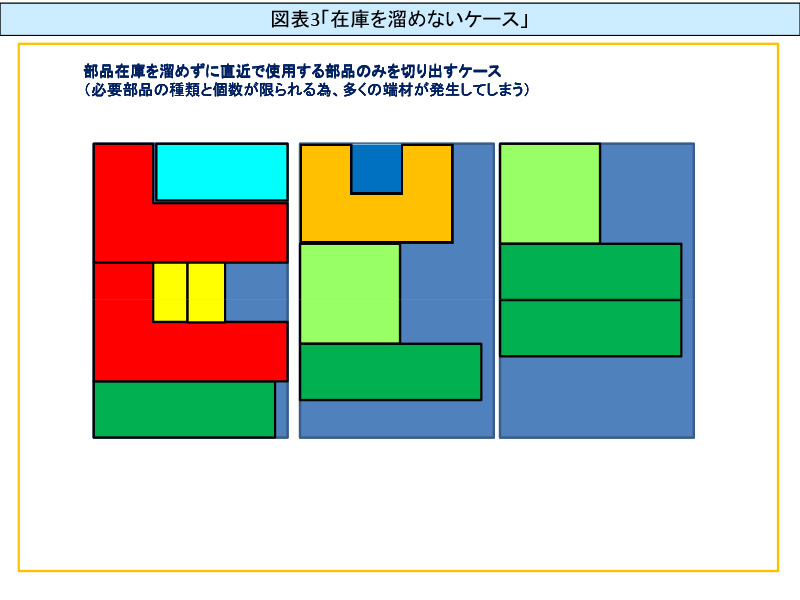

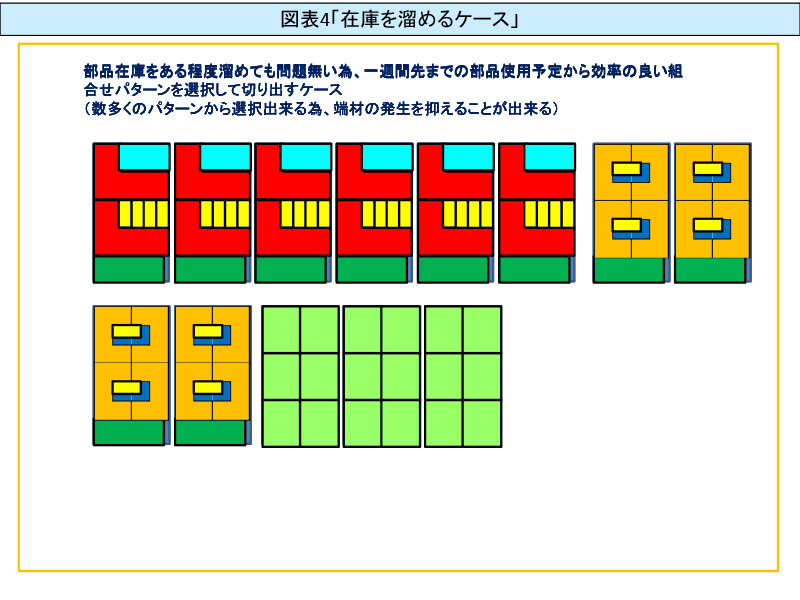

この為日々の生産計画データを元に部品使用量を算出した後に、何れの組合せで切り出し処理をおこなうのかを決定する訳ですが、ただこの場合材料使用の効率を優先するのか残材在庫の保管日数を優先するのかによっても結果が違ってきます。どういうことかと言いますと、部品在庫を溜めないカンバン形式のように直近で使用する部品のみを切り出すとなると必要部品数が限られますことから組合せとして選べるパターンが少なく、この為どのように組み合わせても大量の端材が残ってしまうという結果が出ることがあります。(図表3「在庫を溜めないケース」をご参照下さい)これに対して在庫保管場所に余裕があるので一週間先までの使用予定の中から各種部品の組合せを選べるのであれば、ほとんど端材を残さずに板材を使い切ってしまうことも可能となってきます。(図表4「在庫を溜めるケース」をご参照ください)

さてここからが本題となるのですが、この組み合わせのパターンについては前述のように保管場所に余裕があるケースであればそれこそ無限にパターンが存在する訳でして、これらの中からベストな組み合わせを選出する作業は思ったより大変な作業となってしまいます。もちろん選出作業自体は単純作業でありそれほど難しいものではないのですが、何しろ選択肢が膨大にありますのでそれらの一つ一つを順番に当てはめていくとなりますと、処理時間の方が問題となってきまして前回の生産計画立案処理と同様に、1日の切り出し計画を立てる処理に2日掛かってしまうという事態も発生しかねません。

ということでここでようやく冒頭に出てきたサーバーの負荷が比較的少ない時間帯にあらかじめシミュレート処理をおこなっておくという内容に戻る訳でして、要は切り出しのパターンを前もって決めておいて実際に切り出し計画を立てる際にはそのパターンを各種部品の使用個数に応じて選んでいく形であれば、比較的短時間で処理を終えることが出来るのではということとなります。

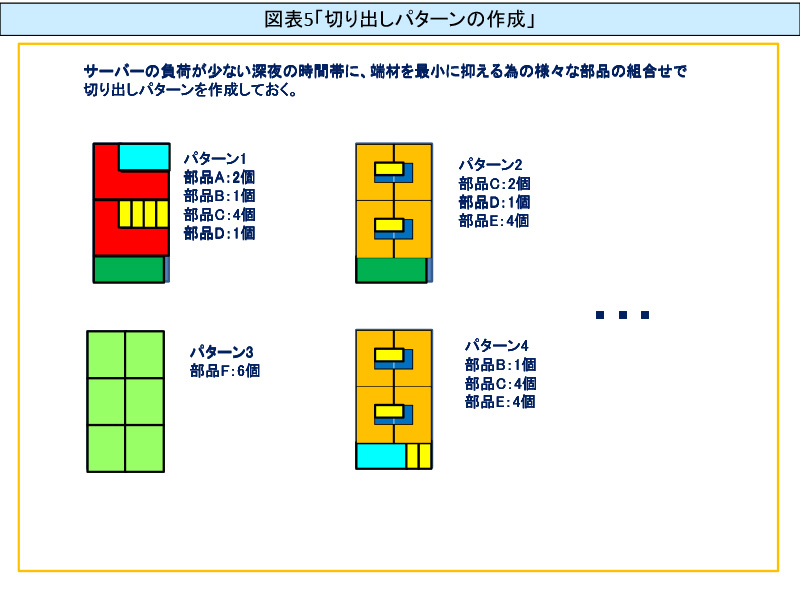

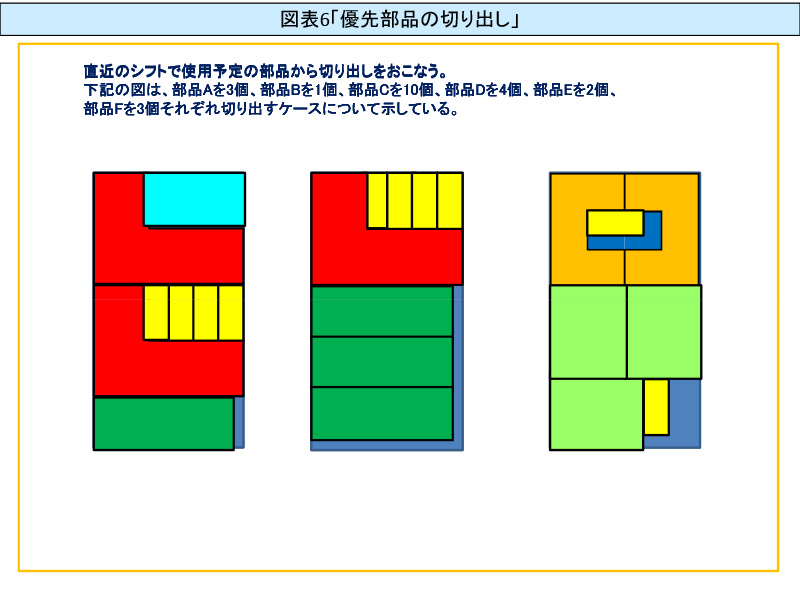

具体的な例を挙げて説明いたしますと、図表5「切り出しパターンの作成」が深夜の時間帯におこなわれる作業で、このように様々な部品の組合せパターンをシステム内に記憶しておきます。それで実際に切り出し計画立案の処理が稼働した際には、先ずは優先して確認しないといけないのが各部品の使用予定日付で、いくら在庫保管場所に余裕があると言っても明日使用する部品であれば今日中に用意しておかないとといけない訳ですから、部品ごとの使用予定日と使用数量との確認は必須事項となります。そして当然ながら明日の使用部品が在庫に無い場合は優先的に切り出しをおこなうように先ずは明日の為に切り出す部品のみでの組合せパターンを選択していき、板材に余りがあれば2日先以降の部品も含めて切り出し方を決定していきます。(図表6「優先部品の切り出し」をご参照下さい)

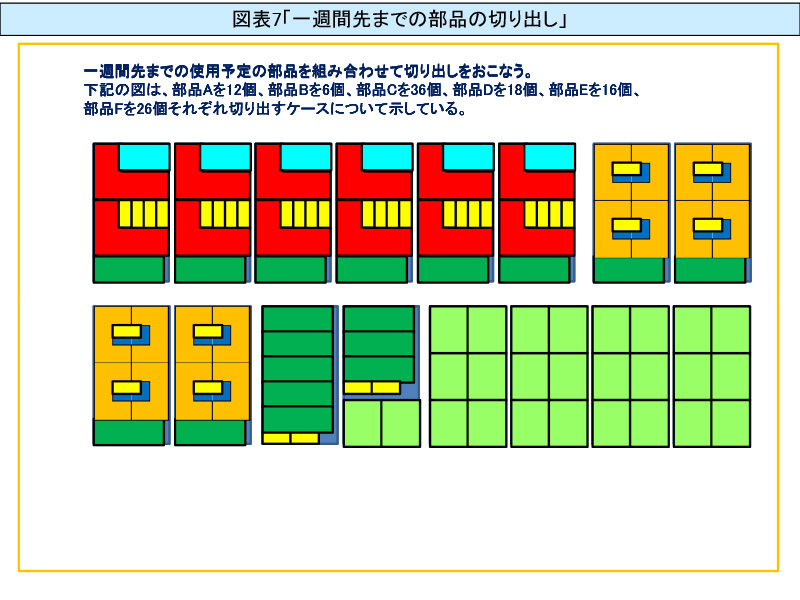

後は同じように2日先の使用部品、3日先の使用部品と言った順番に部品の組合せパターンを決定していくのですが、2日先以降であれば生産の状況にも拠るのですがそれほどシビアに日で縛る必要は無く、例えば2日先と3日先の部品をMIXした方が効率の良い場合もあるでしょうし、保管場所に余裕があるのであれば、前述のように一週間先までの部品使用予定の中からより効率の良い組合せパターンを選択することも可能となります。(図表7「一週間先までの部品の切り出し」をご参照下さい)

以上が一通りの処理機能の説明なのですが、ただせっかくAI機能を駆使するのですからこれだけの使い道では少々もったいない感じですので、次回は更に上記内容を発展させてより端材を少なくそれでおいて短時間で計画立案を行う手法について、説明をさせていただければと考えております。

BANGKOK TOKI SYSTEM CO., LTD.

住所:333 Lao Peng Nguan Tower 1, 17th Floor, Unit B1, SoiChaypuang,

Viphavadi-Rangsit Road, Chomphol, Chatuchak, Bangkok 10900

電話:0-2618-8310-1 ファクス:0-2618-8312 Eメール:toki@ksc.th.com

ウェブサイト:www.bkktoki.com