- Home

- IT, 企業・業界, 業界事情(業界・企業・事業紹介)

- 〈タイ業界事情〉AI機能を利用した製造原価を抑える為の生産計画立案はどの程度まで可能なのか BANGKOK TOKI SYSTEM CO., LTD.

〈タイ業界事情〉AI機能を利用した製造原価を抑える為の生産計画立案はどの程度まで可能なのか BANGKOK TOKI SYSTEM CO., LTD.

- 2023/11/16

- IT, 企業・業界, 業界事情(業界・企業・事業紹介)

難波 孝次 氏 Managing Director

AI機能を利用した製造原価を抑える為の生産計画立案はどの程度まで可能なのか

今回は前回の続きということで、生産計画の立案の過程に製造原価を抑えるというファクターを組み込むにはどうすれば良いかという話をさせていただければと考えております。ただ一般的な生産計画立案システムにおいても当然ながら在庫の保持数を最小限に抑えるようなスケジュールですとか、金型をなるべく変えずに生産がおこなえるような機械選定を行うといった形で、そういったファクターは少なからず組み込まれてはいるのですが、通常その部分のチューニングをおこなうのは様々なパラメーターを人間の手で設定して完成度を高めるといったケースが多く、中々使いこなすのは難しいといった話はよく耳にします。

そこで、前回話をさせていただいたような形で今までの生産数量と製造原価の実績を見ながら、何れの生産機械を何れのタイミングで使用すれば効率の良い生産が行えるのか、また何れの製品の順番でスケジュールを組み立てれば製造原価を抑えることが出来るかといった、そういう通常であれば生産現場に精通した人でないとおこなえないような厄介なチューニングをAIにやらせようというのが今回の主旨となります。

手法といたしましては、先ずは同一製品を作成するのに何れの機械を使えば原価を抑えることが出来るのかを過去の実績から判別をおこない、製品ごと工程ごとの優先順位を決めていきます。次に生産をおこなう際のロット数量の算出で、ただこの値は材料の発注ロット数量や生産機械の特性等との絡みがあるので、基本的には前述のようにあらかじめパラメータとして設定されている値を最優先とする形で問題は無いかとは思います。あとは生産時の製品グループについてで、同じ金型を使用するものや機械の設定を変更せずに連続生産できるものという形で決定していきます。

このような形で決められた様々な優先順位項目を元にして、いよいよ機械割り付けをおこなっていくのですが、この時点では当然のことながら現時点での受注残データ、在庫データ、生産指示残等をベースとしていつまでに何をどれだけ作らないといけないといった情報は確定されているものとします。この状態で先ずは優先順位の高い製品(通常は納期が近い順からになりますでしょうか)から工程ごとに設定された優先順位を元に機械を割り付けていく形となりまして、ここからがいよいよAI機能の力の見せ所となってきます。シンプルな生産計画立案システムであれば、生産機械ごとに順番に製品を割り付けていき、ひと通り割付作業が終了するとその結果を生産計画の担当者さんが確認して、納期に間に合わないような問題点や効率化を図るような改善点等があれば担当者さん自身がパラメータの調整をおこない再度生産計画の作成処理を回すといった処理を最善の結果が出るまで繰り返すような形になるかと思います。

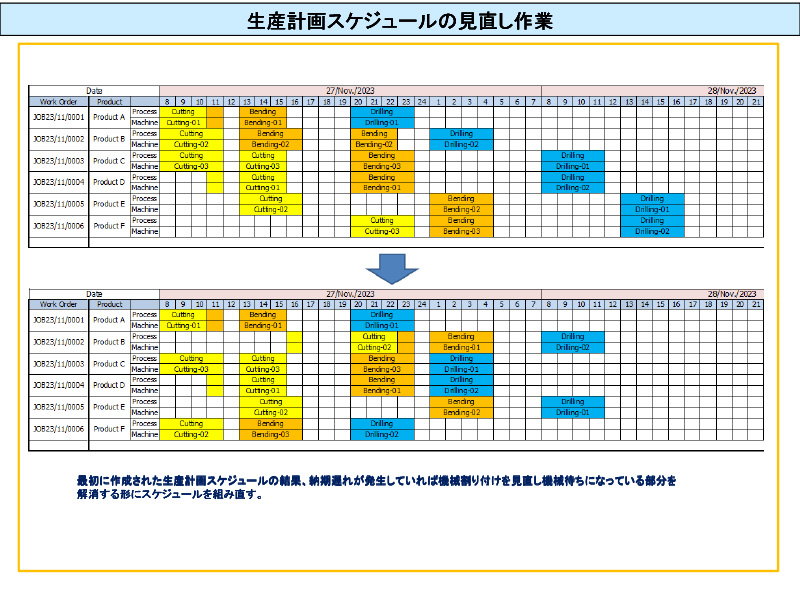

それでAI機能を駆使した場合でも基本的には同じような処理からおこなう形になるのですが、と言いますのもそもそもいくら製造原価を抑えるためとはいえ納期に間に合わないようなスケジュールを組んでしまっては本末転倒ですので、もし最初に組み上がったスケジュールが納期遅れになっている場合は、その結果を是正すべく機械割り付けのシミュレートをやり直す形となります。具体的には該当の製品において、生産工程の都合上ボトルネックとなって工程間の待ち時間が長くなっている部分などがあれば、そこを機械割り付けの優先順位を変えて組み替えていくといったシミュレートを自動的に繰り返すことにより、何とか納期に間に合う形のスケジュールを立案するという処理となります。

この納期遵守のスケジュールが組みあがりましたら、次のステップとしましてようやく製造原価を抑制する為のスケジュール組み換え作業に入っていきます。とは言いましても基本的には先ほどの処理と似たような流れにはなりまして、先ずは割り付けられた製作機械が製造原価の低い機械に割り付けられているかどうかを確認して、もしそうでなければ機械割り付けを変更する形となります。ただ当然ながら一つの製品に対して機械割付を変更すると他の製品の割付にも影響があり、その結果他の製品が納期遅れになる可能性もありますので、その場合はまた納期遅れを防止する為に機械割付を変更して、それによってまた他の割付を変えていってという風に、シミュレートを延々と繰り返していき、最終的に納期遅れを発生させずにそれでいて製造原価を極力抑えることが出来る生産計画を立案するというAI機能と謳いながらも処理としてはかなり地道な作業となります。

それでここで問題になってきますのが、このシミュレートをおこなう処理時間についてはどうなんだということで、と言いますのは文章では簡単に「シミュレートを延々と繰り返していき」と書けるのですが、実際にその処理を延々と繰り返していくためには処理時間も延々とかかる訳でして、明日からの生産計画を立案しようと思ったのに、結果が出るのが明後日ということになるのであれば、当然ながら使い物にはなりません。ではこの処理時間については具体的にどれだけかかるのかと問われましても、生産品目数や作業機械それから何日先までの計画立案をおこなうのかという各種条件と、あとはシステムサーバーのスペックに依存しますことから一概には言えないのですが、通常でも生産計画の立案処理といえば結構な時間を要する作業の代表ではあります。ましてや今回のような何度もシミュレートを繰り返す処理が必要になるのであれば、スーパーコンピューターであれば瞬時に結果が返ってくるのかも知れませんが、一般的なシステムサーバーですと下手をすると丸一日を要するような事態が起こってきても不思議ではありません。またその場合他の業務の処理レスポンスに影響を与えてしまう結果にもなってしまいます。

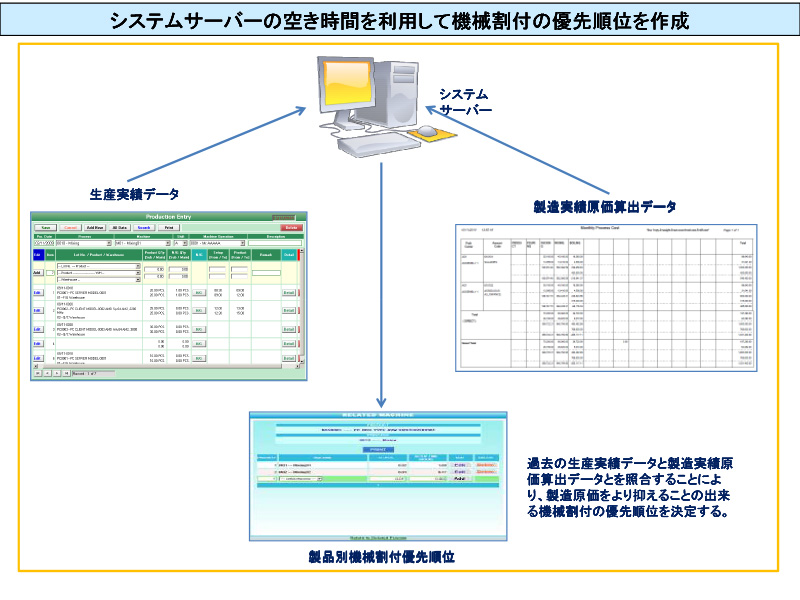

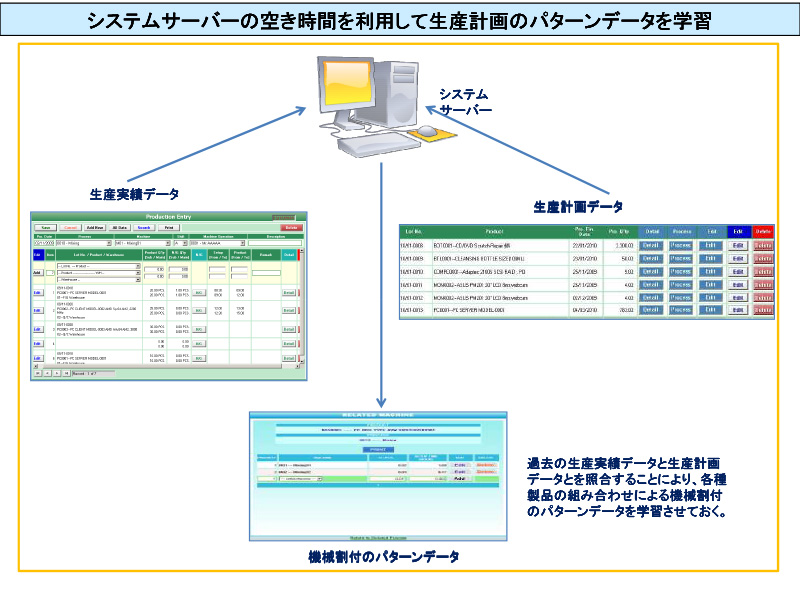

そこでこの問題を解決する手段として、処理を分散することを考える必要があります。ただシステムサーバーが複数あるようなケースであればその中の1台を生産計画専門として常時シミュレートをおこなう形にすることは可能ですが、1台しかない場合であればどのように行えば良いでしょうか。その場合にはサーバーの空き時間を利用するという手段があります。具体的には定時以降になればそれまでオフィス内で使用されていた業務管理システムはログオフされて、サーバーの負荷状況は格段に軽くなるケースが多いかと思います。もちろん残業時のシステム使用や夜シフトの生産実績が入ってくる場合も考えられますので、負荷が0になることは無いのですが、それでも昼の時間帯に比べますとサーバーの処理能力が空いている状態と呼べるでしょう。そこでこの空き時間に生産計画の処理をおこなう形を考えるのですが、ただ生産計画自体はリアルな情報を元に今何を幾つ生産しないといけないかという目的値が決まっていないと意味がありませんので、いくらサーバーが空いているからと言ってのべつまくなしに機械割付シミュレートをおこなう訳ではありません。では何をやらせるのかと言いますと、前回話をさせていただきましたような形で過去の生産実績データと製造原価算出データとを照らし合わせて品目ごと工程ごとに生産機械の優先順位を決定する作業、それから機械割付の前段階としていくつかの生産品目の組合せを想定して、この組み合わせの場合にはこのような割付をおこなえば効率が良いというパターンを見つけ出す処理となります。つまり予行演習を何度も繰り返して最適パターンを学習させておくという、言わば以前に何度か話をさせていただきましたAI機能を駆使した将棋ソフトが何手先までを読ませるのかというシミュレートをおこなうのと同じ要領で、様々なパターンへの対応解をあらかじめ準備しておくことにより、実際に生産計画を立案する際にはより短時間で最適解を導き出せるようにする仕組みとなります。

ということで、このサーバーの空き時間を利用する処理内容の詳細については、次回に話をさせていただければと考えております。

BANGKOK TOKI SYSTEM CO., LTD.

住所:333 Lao Peng Nguan Tower 1, 17th Floor, Unit B1, SoiChaypuang,

Viphavadi-Rangsit Road, Chomphol, Chatuchak, Bangkok 10900

電話:0-2618-8310-1 ファクス:0-2618-8312 Eメール:toki@ksc.th.com

ウェブサイト:www.bkktoki.com